www.indo-industry.com

03

'18

Written on Modified on

Analisis Penurunan Performa Tool Secara Global di Luar Proses Pengerjaan

Cutting tool adalah elemen terpenting dalam proses pemotongan logam. Produktivitas pengerjaan dengan mesin yang maksimal bergantung dari cara pemilihan dan penerapan tool. Jika tidak, akan menimbulkan kemacetan produksi. Dan juga yang sangat penting adalah cara pemeliharaan tool yang digunakan terkait dengan proses manufaktur secara keseluruhan.

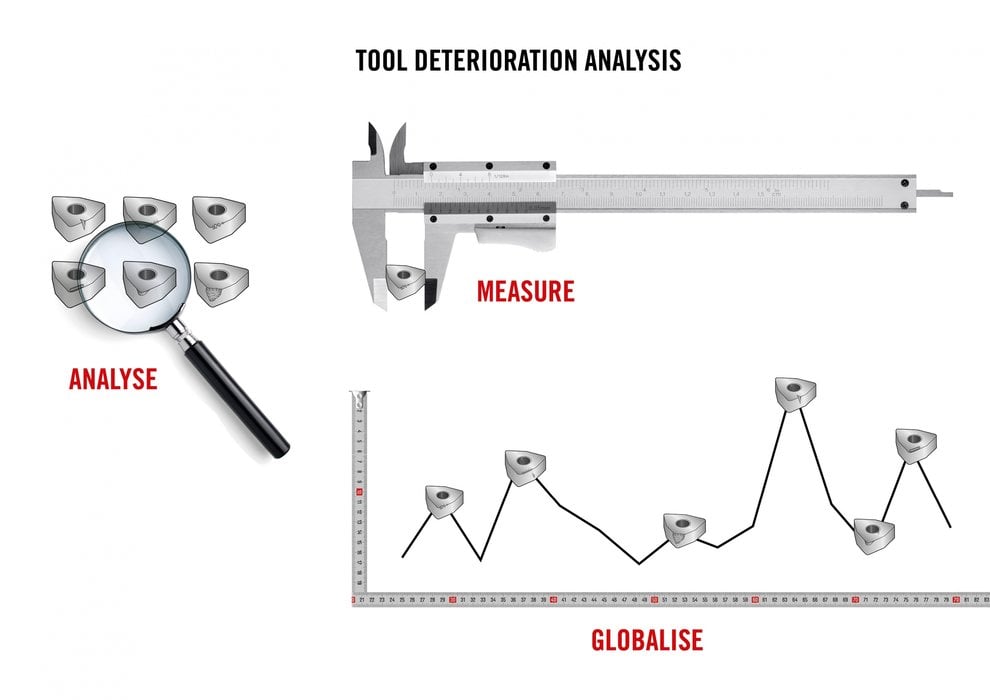

Gambar 1

Cutting tool adalah alat yang akan mengalami habis pakai dan menjadi aus sehingga tidak lagi efektif untuk digunakan. Pendekatan tradisional dalam manajemen pemotongan logam hanya menerapkan analisis keausan semata, dengan berfokus pada mengakali material tool, geometri dan parameter aplikasi untuk meningkatkan output dan masa pakai tool dalam operasi tertentu. Akan tetapi, memaksimalkan efisiensi dalam keseluruhan proses manufaktur di fasilitas kerja, selain keausan, juga harus mempertimbangkan banyak faktor. Sangat penting sekali untuk memeriksa keausan pada cutting tool atau, lebih luas lagi, penurunan performa tool, terkait dengan proses manufaktur secara keseluruhan atau "global".

Analisis Penurunan Performa Tool Global (GTDA) lebih sekadar dari pengukuran dasar terhadap keausan tool, tetapi juga menyertakan pertimbangan yang terkait penggunaan tool, seperti waktu yang dibutuhkan dalam mengakali tool, masalah selain dari keausan, efisiensi produksi, pengaturan di fasilitas kerja, sikap dan penerimaan dari para personel, manajemen aliran nilai, dan biaya produksi total. GTDA didasarkan pada evaluasi berkala atas sejumlah besar cutting tool yang digunakan di fasilitas kerja yang dipilih secara acak untuk membuat gambaran yang menyeluruh atas kontribusi tool-tool tersebut terhadap upaya produksi di fasilitas kerja secara keseluruhan.

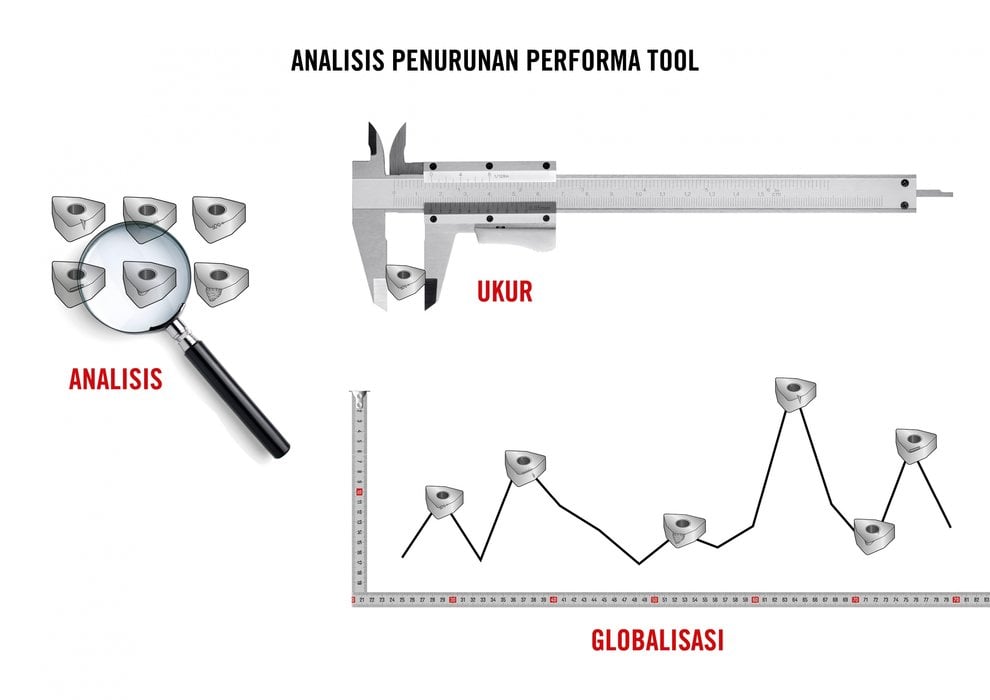

Proses Manufaktur Global

Studi keausan tool biasanya terbatas pada satu tool yang digunakan dalam operasi pekerjaan tertentu menggunakan mesin. Namun, untuk mendapatkan manfaat maksimum, penting untuk memeriksa keausan atau penurunan performa tool dalam kaitannya dengan semua peralatan dalam proses manufaktur di fasilitas kerja. Proses manufaktur (Gambar 2) dimulai dengan pemerolehan bahan baku dan perencanaan yang melibatkan intelektualitas manusia, sumber daya teknologi, dan investasi modal. Proses kemudian berlanjut pada kegiatan yang bernilai tambah dan yang menciptakan nilai, tapi hal tersebut mungkin akan mengalami kendala karena adanya masalah pemborosan dalam produksi yang berakibat pada kerugian uang, waktu dan sumber daya intelektual, dan akibatnya mengurangi kualitas komponen dan hasil. Output diukur dari segi kualitas komponen, kuantitas yang diperlukan, dan waktu dan biaya produksi yang diinginkan.

HQ_ILL_Global_Manufacturing_Process.jpg

Gambar 2

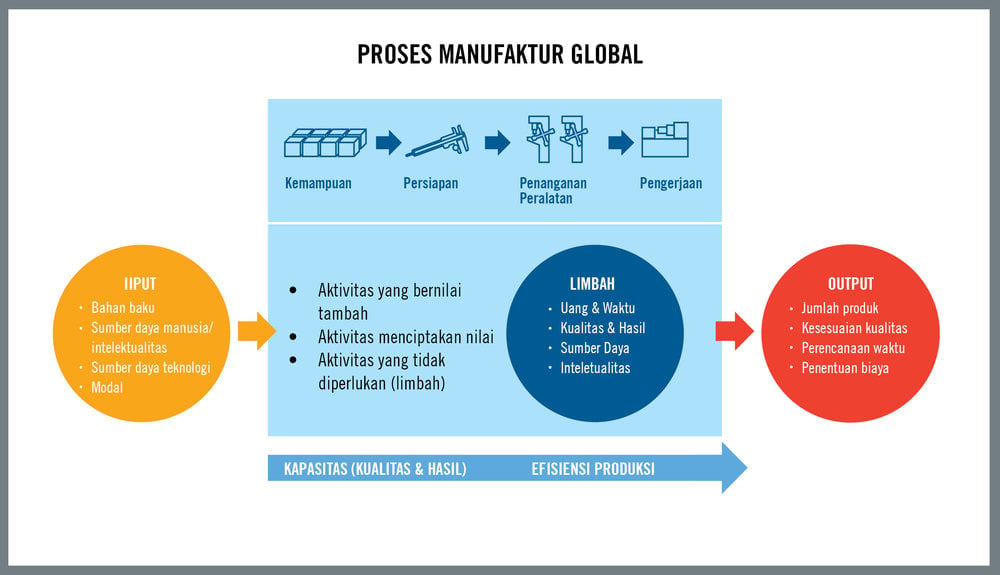

Evolusi Proses Manufaktur

Metode yang digunakan untuk menganalisis dan memperkirakan masa pakai tool bergantung pada cara penggunaan tool. Selama berabad-abad, praktik manufaktur terus berubah dari output yang berdasarkan masing-masing item di tingkat pengerjaan sampai produksi massal dari komponen yang telah distandarisasi. Peningkatan metode produksi kemudian menghasilkan produksi massal generasi kedua yang mampu menghasilkan volume komponen yang sama dalam jumlah yang lebih besar `- skenario volume tinggi dengan varian produk yang rendah (HVLM). Yang terbaru, teknologi digital diterapkan dalam pemrograman, kontrol tool pengerjaan dengan mesin, dan sistem penanganan benda kerja memfasilitasi produksi massal generasi ketiga yang memungkinkan produksi dalam volume rendah tapi dengan varian produk tinggi yang hemat biaya (HMLV).

HQ_ILL_Manufacturing_Process_Evolution.jpg

Gambar 3

Meskipun masalah performa yang penting tetap sama - yaitu mencapai efisiensi biaya dan waktu, kualitas minimum tertentu dan pada tingkat hasil tertentu – teknik produksi massal generasi kedua dan ketiga memerlukan pendekatan yang berbeda dalam analisis masa pakai tool. Dalam skenario HVLM generasi kedua, komponen yang identik dikerjakan dari material benda kerja yang serupa dalam operasi produksi yang mungkin berlangsung selama beberapa hari, bulan, atau tahun dengan menggunakan peralatan yang sama dan jenis cutting tool yang sama. Pada situasi ini, manajemen masa pakai tool relatif sederhana. Staf di fasilitas kerja menggunakan prototipe dan menguji untuk menentukan rata-rata terbaik masa pakai tool, lalu membagi volume komponen yang diinginkan dengan perkiraan masa pakai dari masing-masing tool.

Data harapan akan masa pakai tool yang konsisten memungkinkan fasilitas kerja untuk merencanakan perubahan tool yang dapat memaksimalkan pemanfaatan tool tersebut dan mendukung produksi secara kontinyu. Namun, metode produksi HVLM semakin berkurang. Untuk menyeimbangkan inventori komponen dengan permintaan dan mengakomodasi perubahan teknik yang terus terjadi, pabrikan memangkas sedikit demi sedikit komponen dalam operasi produksi yang panjang dan tidak berubah.

Pada saat yang sama, strategi produksi massal HMLV generasi ketiga semakin banyak diterima. Proses HMLV yang bisa disesuaikan dengan cepat dapat disesuaikan dengan target inventori dan pengerjaan kontemporer, tetapi proses perencanaannya jauh lebih kompleks. Satu operasi yang terdiri dari sepuluh komponen dapat diikuti dengan lot komponen yang terdiri dari dua, lima, bahkan satu komponen. Material benda kerja dapat berubah dari baja menjadi aluminium hingga titanium, dan geometri komponen dari yang sederhana sampai yang kompleks. Sehingga tidak cukup waktu yang tersedia untuk menentukan masa pakai tool melalui uji coba.

Pada kasus seperti ini, fasilitas kerja biasanya membuat perkiraan konservatif tentang perkiraan masa pakai tool dan, agar aman, menggunakan tool baru untuk satu operasi tertentu, dan kemudian membuangnya jauh sebelum tool tersebut mencapai umur produktif sebenarnya. Pendekatan yang lebih global untuk alat analisis keausan dan prediksi dapat membantu meminimalkan pemborosan kemampuan cutting tool.

Kemungkinan Hasil Biner

Metode manufaktur HMLV yang berubah dengan cepat meningkatkan kesulitan dalam mencapai persentase hasil yang tinggi untuk operasi pengerjaan. Pada kasus produksi HVLM dalam operasi yang panjang, uji coba dan penyesuaian dapat menghasilkan persentase hasil hingga sebesar sembilan belas persen. Tapi di sisi lain, hasil metode HMLV ini mungkin bersifat biner. Satu operasi komponen yang berhasil dijalankan akan merepresentasikan hasil sebesar 100 persen, tapi apabila komponen tersebut tidak dapat diterima atau benda kerja rusak, maka hasilnya akan nol.

Tuntutan akan kualitas dan efisiensi biaya dan waktu tetap sama, namun imbal hasil yang pertama menjadi persyaratan utama. Dalam hal ini, menghindari kerusakan tool mungkin merupakan pertimbangan yang terpenting. Salah satu keuntungannya adalah bahwa keausan tool akan mendapatkan perhatian minimal dalam situasi operasi jangka pendek dan dengan alasan tersebut, fasilitas kerja dapat menerapkan parameter pemotongan yang lebih agresif dan produktif.

Kontribusi Keahlian dan Sumber Daya Manusia

Operasi produksi HVLM yang panjang dan tidak berubah cenderung meminimalkan pentingnya kontribusi manusia dalam proses manufaktur. Setelah operasi jangka panjang dimulai, operasi tersebut pada dasarnya bisa dijalankan secara otomatis. Bahkan sering terdapat kasus di mana operator terlibat dalam setiap pergantian antar komponen, sifat berulang dari situasi ini akan mengesampingkan peran operator dan pemrogram. Fleksibilitas tidak diperlukan, dan bahkan mungkin tidak dianjurkan.

Sebaliknya, skenario HMLV yang berubah dengan cepat menekankan kembali tentang peran manusia dalam proses, sampai pada titik di mana operasi memerlukan bentuk keahlian tradisional yang melibatkan kreativitas dan fleksibilitas untuk secara efisien disesuaikan dengan komponen dan karakteristik kondisi pemotongan yang terus berubah dalam pengerjaan HMLV.

Fokus pada Proses Sebelum Hasil

Banyak upaya analisis proses manufaktur yang berfokus pada meninjau hasil akhir terkait dengan masa pakai tool dan output komponen tanpa melakukan pemeriksaan pada proses itu sendiri secara menyeluruh. Masalah-masalah yang berkaitan dengan cutting tool, namun tidak secara langsung dengan masa pakai tool, mungkin tidak diperhatikan dan dapat menyebabkan kemacetan produksi. Misalnya, sisa pengerjaan pada bagian yang masih kasar yang biasanya tidak terkait dengan masa pakai tool, tapi keberadaannya yang mengganggu proses manufaktur karena ada operasi lain yang harus dilakukan dan diterapkan untuk menyingkirkan sisa pengerjaan tersebut.

Walau bagaimanapun, adanya sisa hasil pengerjaan yang berkaitan dengan geometri tool dan parameter aplikasi harus dipertimbangkan dalam analisis penurunan performa tool. Tool yang patah, masalah lain yang biasanya tidak terkait dengan keausan tool, melibatkan material tool, geometri, parameter aplikasi dan juga faktor tool pengerjaan.

Elemen Keunggulan Operasional

Komponen dasar dalam efisiensi manufaktur adalah menyingkirkan pemborosan, tidak ketidakfleksibelan dan variabilitas. Analisis penurunan performa tool yang komprehensif memperhitungkan lima elemen keunggulan operasional.

Pertama, penting sekali untuk memahami keseluruhan proses pengerjaan dan hubungan operasi pengerjaan dengan material benda kerja. Kedua, perhatian harus diberikan pada upaya mengurangi pemborosan, melalui strategi manufaktur yang ramping dan inisiatif lainnya. Ketiga, konsep efisiensi produksi perlu dilaksanakan guna menjamin profitabilitas. Keempat, persentase hasil yang ditargetkan harus dilihat berdasarkan volume produksi dan variasi dari komponen; memaksimalkan fleksibilitas harus dilihat sebagai cara untuk meminimalkan kemacetan produksi, tapi variabilitas harus dikontrol untuk memastikan toleransi komponen yang konsisten. Terakhir, perlunya menekankan tentang pentingnya personil manufaktur guna mendapatkan keuntungan maksimal dari sumber daya unik dan tak tergantikan ini.

Pertimbangan di Luar Keausan Tool

Analisis tool global melengkapi pengukuran awal pada keausan tepi insert dengan analisis peran tool dalam total Cost of Goods Sold (COGS), analisis Single-Minute Exchange of Die (SMED, hasil Value Stream Management (VSM), dan persentase Overall Equipment Effectiveness ( OEE).

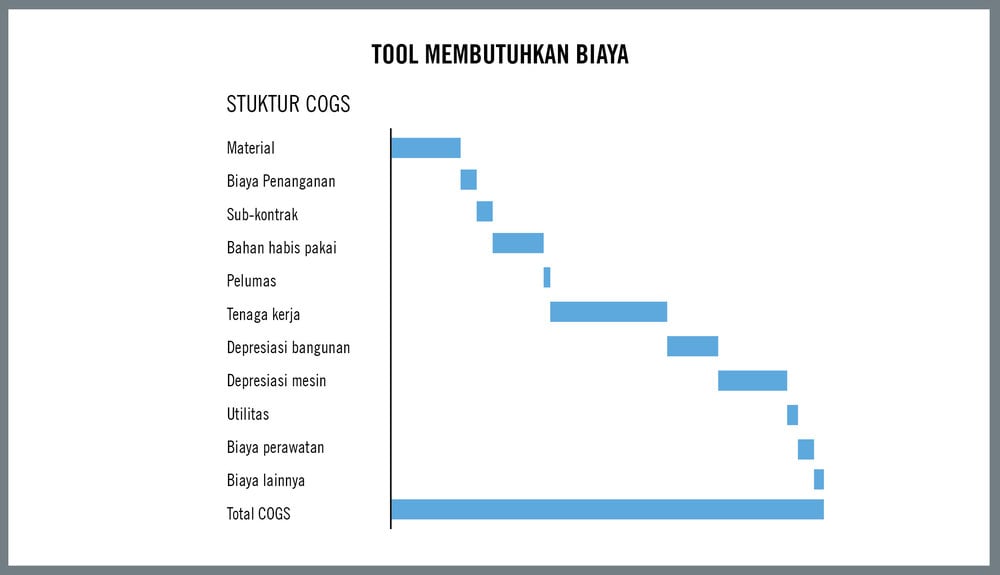

Pertimbangan efisiensi terkait tool yang paling mendasar adalah bahwa tool membutuhkan uang. Gambar 4 merepresentasikan biaya dari berbagai elemen dalam proses pengerjaan dan totalnya sebagai COGS. Data ini memungkinkan sebuah fasilitas kerja untuk mempertimbangkan dan membandingkan berbagai elemen biaya produksi, dengan melihat potensi untuk mengurangi biaya yang akan meningkatkan profitabilitas operasional.

HQ_ILL_Tools_Cost_Money.jpg

Gambar 4

Faktor efisiensi terkait tool yang lainnya adalah bahwa tool membutuhkan waktu - waktu yang diperlukan untuk mengakali tool di luar operasi pengerjaan yang sebenarnya. Waktu yang digunakan untuk penggantian tool dan penyiapannya dianalisis melalui teknik analisis SMED yang juga memberikan gambaran biaya selain dari akibat keausan dan penggantian tool. Komponen biaya tersebut harus diperhitungkan terkait pemerolehan dan pengaturan tool dan pemasangannya, serta pemrograman pada tool pengerjaan.

OEE menentukan seberapa banyak waktu produksi yang tersedia yang digunakan secara efektif. Analisis OEE akan melaporkan kerugian, menentukan tolok ukur progres, dan meningkatkan produktivitas dengan menghilangkan pemborosan. Total waktu yang tersedia untuk produksi diidentifikasi, kemudian analisis akan mengurangi waktu henti yang direncanakan, kerusakan yang tidak diperkirakan, pergantian, penghentian serta menurunnya kecepatan yang bersifat minor, dan menyingkirkan, serta pengerjaan ulang sampai pada waktu pengerjaan yang efektif yang dinyatakan sebagai persentase dari total waktu yang tersedia. OEE 100 persen - tujuan yang ideal namun praktis tidak dapat dicapai - yang berarti komponen diproduksi dalam kualitas yang telah ditentukan, secepat mungkin, tanpa pemborosan waktu.

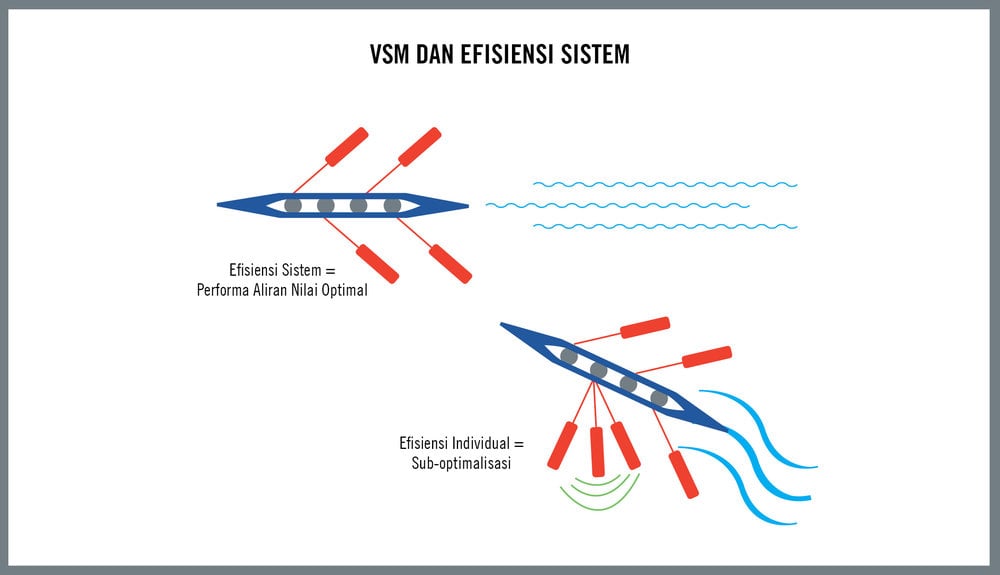

Analisis VSM menggambarkan pentingnya untuk menyeimbangkan peningkatan performa di antara semua elemen dalam proses manufaktur. Gambar 5 adalah representasi berupa grafik untuk efek peningkatan performa dari satu elemen sistem tanpa adanya peningkatan di bagian yang lain. Seperti mendayung perahu. Tenaga yang terlalu tinggi dari orang satu pendayung sebenarnya justru berpengaruh negatif terhadap kemampuan kapal secara keseluruhan.

Perbaikan dalam bagian dari proses harus dilakukan mengingat hubungannya dengan volume dan variasi produksi, karakteristik material benda kerja, geometri komponen, tool pengerjaan dan persyaratan kelengkapan dan pertimbangan lain untuk mencapai dan mempertahankan operasi manufaktur yang seimbang secara keseluruhan.

HQ_ILL_VSM_And_System_Efficiency.jpg

Gambar 5

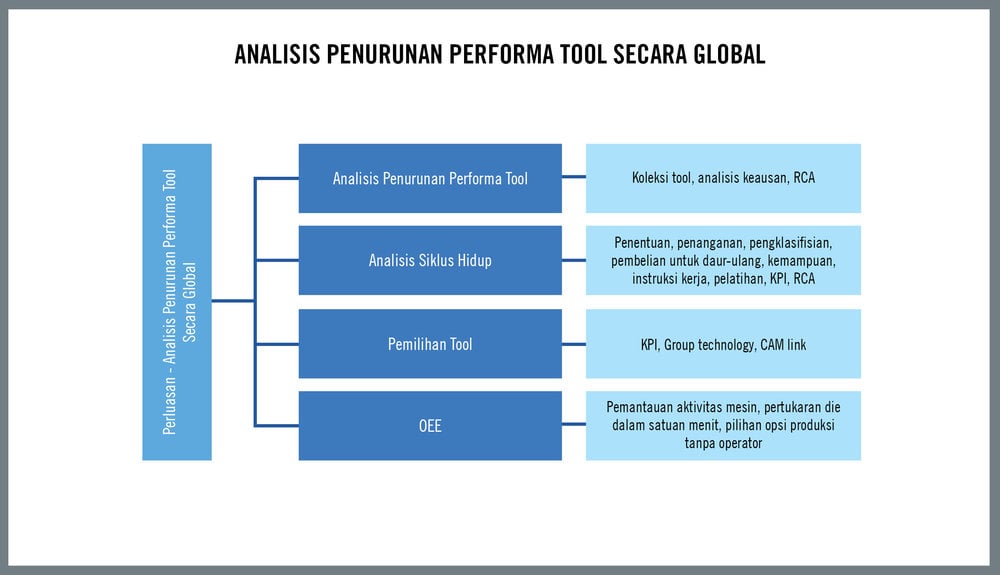

Analisis Penurunan Performa Tool Secara Global

GTDA pada dasarnya adalah proses yang sederhana. Tepi potongan dari sejumlah besar tool yang dipilih secara acak di fasilitas kerja diperiksa pada satu tepi potongan dalam suatu waktu untuk menentukan bagian tepi yang aus. Keausan diklasifikasikan menurut jenis dan jumlahnya. Analisis keausan tool berfokus pada satu tool dalam suatu operasi; GTDA mengumpulkan informasi tentang keausan tool dan masalah lainnya yang terkait dari fasilitas kerja secara keseluruhan, lalu menerapkan COGS, SMED, VSM, OEE dan alat analisis lainnya untuk mengumpulkan data tambahan yang akan membantu dalam merencanakan dan melaksanakan program perbaikan.

Agar berhasil, fasilitas kerja harus disiplin untuk memulai program GTDA dan, yang sama pentingnya, melanjutkan pengujian tool dan analisis data secara berkala. Bentuk lain dari disiplin - kejujuran - juga diperlukan. Fasilitas kerja harus jujur dan obyektif menerima hasil analisis dan bersedia untuk bertindak berdasarkan temuan, terlepas dari kebiasaan dan kebijakan di fasilitas kerja atau pendapat yang tidak didukung mengenai parameter aplikasi tool.

Kesimpulan

Keausan tool merupakan sesuatu yang tidak dapat dihindari dan pengelolaannya sangat penting untuk mencapai keberhasilan dalam operasi pengerjaan dengan mesin. Namun, keausan tool hanyalah salah satu dari berbagai faktor yang memengaruhi cutting tool terhadap efisiensi dalam keseluruhan proses manufaktur di fasilitas kerja. GTDA lebih dari sekadar analisis keausan pada suatu tool, tapi menyertakan semua tool yang ada di fasilitas kerja serta pengaruh yang signifikan terkait tool di luar proses pemotongan.

Artikel singkat:

GTDA: Mengapa dan Bagaimana

DI puncak era produksi massal bervolume tinggi dari masing-masing komponen, keausan tool hanya diukur, diakali, dan diseimbangkan dengan memaksimalkan masa pakai tool dan output komponen. Seiring berkembangnya strategi manufaktur menjadi produksi yang tepat waktu (just-in-time) dengan komponen nyaris harus dikustomisasi, keausan tool dengan sendirinya menjadi elemen yang kurang penting dalam keseluruhan proses manufaktur.

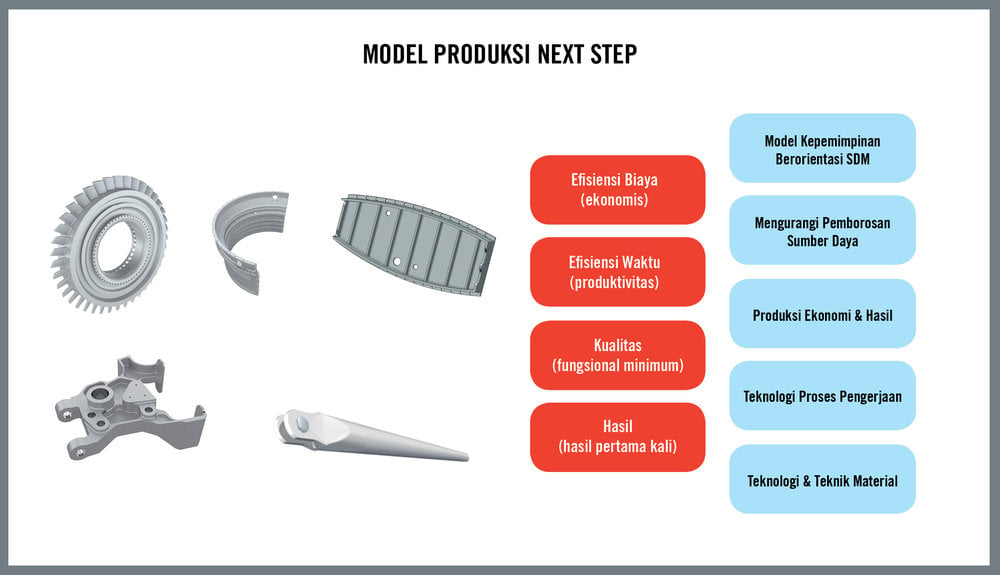

Seco Consulting Services menganalisis evolusi proses manufaktur yang terus berlangsung dan mengembangkan model produksi "NEXT STEP" untuk mengatasi perubahan yang kontinyu dalam industri manufaktur (Gambar 6). Model NEXT STEP didasarkan pada empat standar utama pengerjaan, yaitu efisiensi biaya, efisiensi waktu, kualitas, dan hasil. Model Next Step memungkinkan produsen untuk mengatur dan memenuhi standar pengerjaan untuk mereka sendiri melalui analisis pemborosan dalam produksi, teknologi proses pengerjaan, teknik tool dan material benda kerja, efisiensi produksi dan hasil, dan peran penting dari staff dan pimpinan dalam operasi mereka.

HQ_ILL_Next_Step_Production_Model.jpg

Gambar 6

Analisis Penurunan Performa Tool Global (Gambar 7) adalah komponen yang penting dari keseluruhan evaluasi proses manufaktur dan peningkatannya. Dengan memeriksa pilihan tool secara acak yang mencakup semua area pengerjaan di suatu fasilitas kerja, kemudian menerapkan berbagai pengukuran produksi, pabrikan bisa mendapatkan pemahaman yang luas tentang peran dari tool dalam proses pengerjaan secara keseluruhan. GTDA membantu fasilitas kerja menemukan di bagian mana performa tool perlu ditingkatkan untuk meningkatkan produktivitas, dan di bagian mana masalah yang terkait dengan tool menyebabkan pemborosan waktu dan uang yang terbuang dalam alur produksi.

HQ_ILL_Global_Tool_Deterioration_Analysis.jpg

Gambar 7

Pada topik spesifik GTDA, Seco Consulting Services menerbitkan buku teks berjudul "Penurunan Performa Tool: Praktik Terbaik" (Gambar 8). Buku ini menyajikan penurunan performa tool sebagai titik penyeimbang untuk model kemampuan pengerjaan dengan mesin, dengan catatan bahwa sebagian besar masalah dalam proses pengerjaan dapat diklasifikasikan sebagai kejadian yang terkait dengan penurunan performa tool. Panduan ini membahas berbagai aplikasi dalam pemotongan logam dan ditujukan untuk memberi wawasan tentang fenomena yang menyebabkan penurunan performa tool, sekaligus memberi ikhtisar "praktik terbaik" tentang cara mengidentifikasi, menangani, dan mengendalikan proses penurunan performa tool.

HQ_IMG_Tool_Deterioration_Best_Practices_2014.jpg

Gambar 8

Oleh:

Patrick de Vos, Corporate Technical Education Manager, Seco Tools